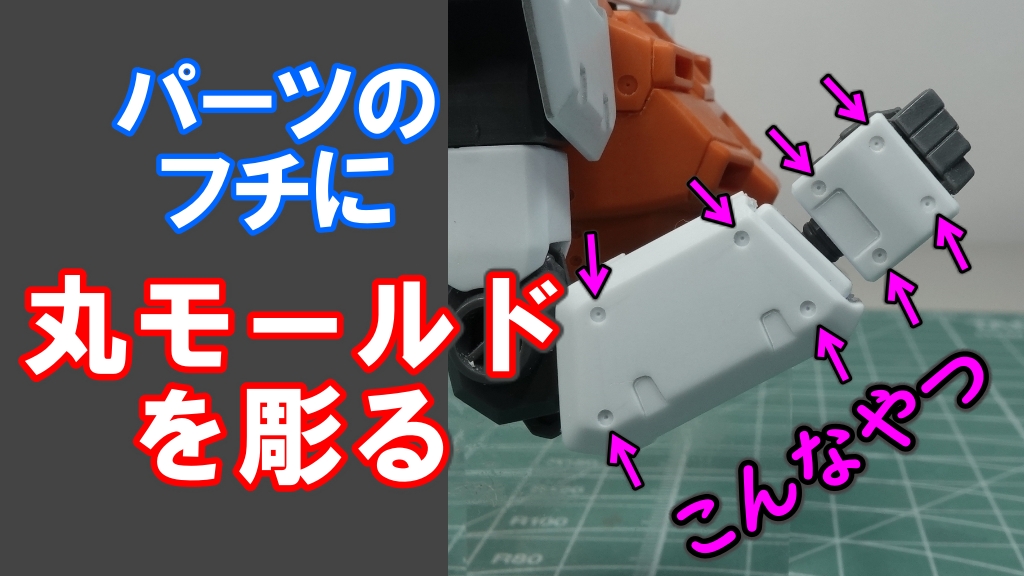

HGパワードジムのディティールアップで、パーツの縁から均等な位置に丸モールドを彫りました。

普段ならWaveのスライドT定規で位置出しすればいいのですが、パーツの縁が大きく面取りされていてこの方法だと上手くいきません。

そこでふと思いついた方法でそれなりに上手くいったので、やり方をシェアします。

- 穴の中心を決める

- モールドを彫る

という手順で紹介していきます。

作業動画

位置決め

パーツの縁から等距離に穴の中心を決めるには、マスキングテープの細切りを使いました。

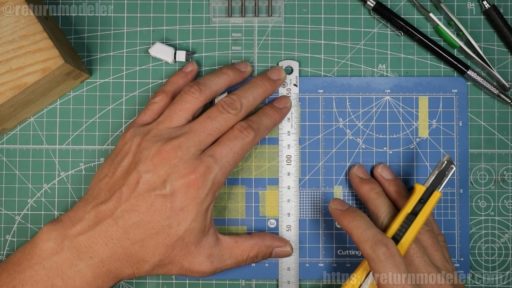

カッティングマットにマスキングテープを貼り付けておき、目盛りを頼りに切り出します。

精度の高い切り出しをする時のポイントは、離れた場所の目盛りを基準にする事です。

私はできるだけマットの両端の目盛りを基準にしました。

また今回は直径1mmのモールドを彫る予定なので、テープの幅も1mmにしました。

テープ幅からモールドの半径を差し引くと、円周がパーツの縁から0.5mm逃げる算段です。

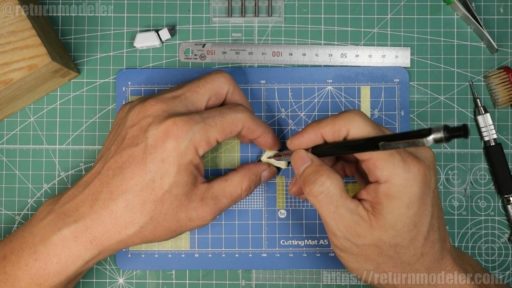

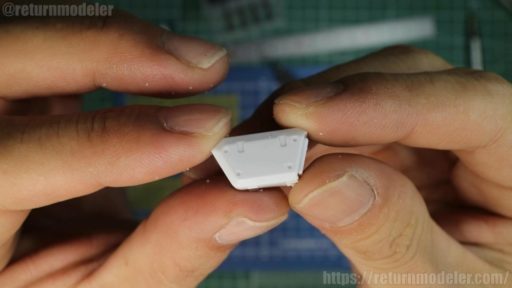

切り出したマスキングテープをパーツの縁に沿って貼り付けます。

今回のパーツは角が面取りされているので、それも考慮して貼り付けました。

正確に貼り付けるには裸眼だと見づらいので、ルーペ付きアームライトで拡大しながら作業しました。

ちなみに私の愛用はオーム電機のルーペ付きLEDアームライト OAL-L8066-Wです。

クランプ式なので場所を取らず、作業スペースがしっかり確保できます。

拡大率は程よい1.8倍で疲れにくく、下手なデスクライトより明るいLED付きなので視認性もバッチリです。

レンズ部分は蓋つきで、使わないときは閉めておけば”窓際で太陽光を集めて発火!”なんて事も予防できます。

もちろんデスクライトとしても十分機能します。

細切りマスキングテープを貼ったら、ケガキ針で穴の中心に点を打ちます。

ズレないようにまっすぐ立てて作業しました。

モールド彫り

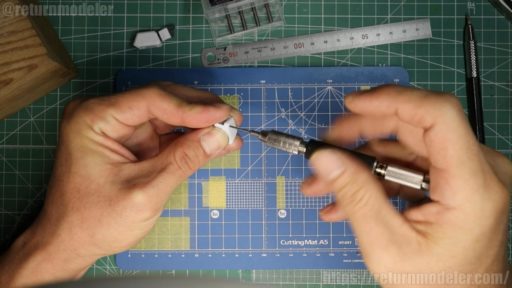

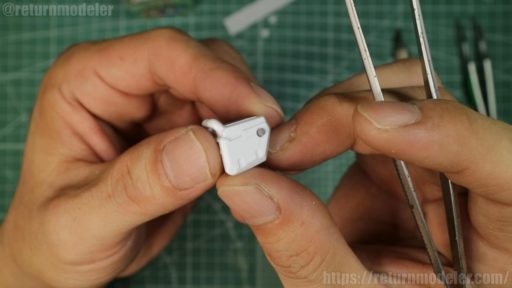

中心点を基準に丸モールドを彫ります。

通常はピンバイスを使い細いドリル刃から徐々に目的の直径に拡大していきます。

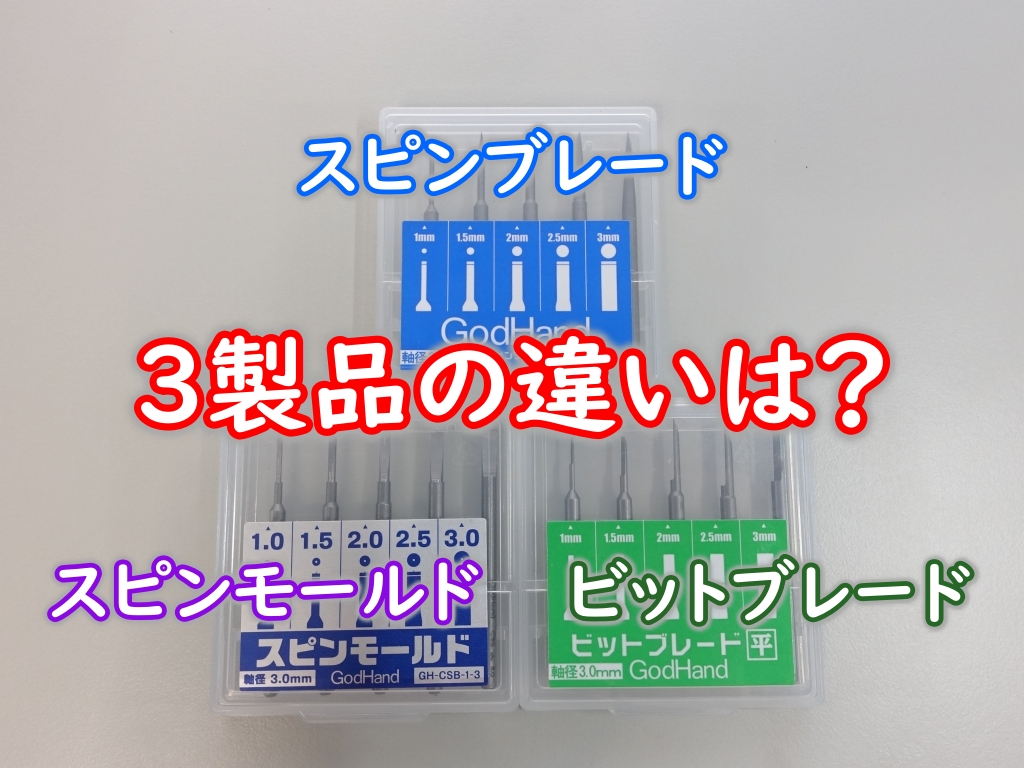

目的の直径になったら穴の底をゴッドハンドのスピンブレードで平らにします。

しかしこれだと何度も刃を変えないといけないので、私はゴッドハンドのスピンモールドを使い1発でモールドを彫りました。

スピンモールドは刃の中心にセンターピンが付いているので、ズレる心配がありません。

その代わりピン穴は残ってしまうので、気になる場合はスピンブレードで穴底を平らに仕上げます。

今回は中心のピン穴もモールドに見立てる事にしてそのままにしました。

(手抜きでは…ない)

コツコツ作業を続けてご覧の通り。

パーツの縁からほぼ均等な位置に丸モールドを彫ることができました。

-

-

3製品の違いを解説:スピンブレード、スピンモールド、ビットブレード

続きを見る

応用

マスキングテープの細切りをガイドにしたセンター出しを利用して、肩にディティールを加えたりもしました。

2mmの穴をあけてHIQパーツの面取りビットで皿とりし、裏にプラ板を貼れば小さなノズルを埋め込みできます。

調子に乗って脇腹にモールドを彫ったりもしました。

1mmだと大きい気もしますが…彫っちゃったので気にしない(;´Д`)

まとめ

マスキングテープの細切りをガイド代わりにする事で、パーツのフチから均等な位置に中心を決める事ができました。

丸モールドの中心は0.5mmもズレてないと思うので、そこそこの精度だと思います。

もっと簡単で精度の高い方法があるかもしれませんが、今の私にはこれが精いっぱいです(^^;)