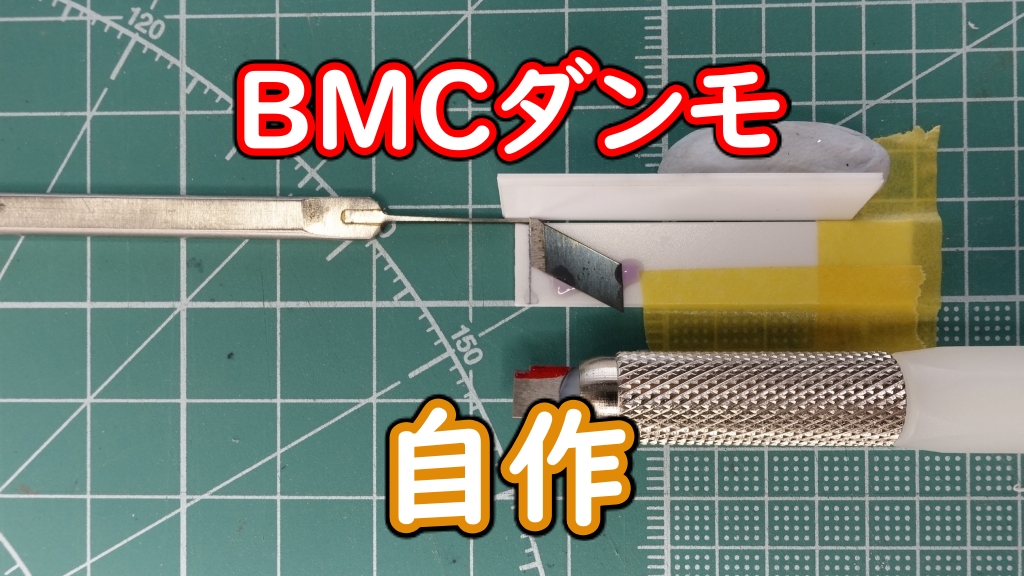

ガンプラを作っていて段落ちモールドを彫りたい時に思い浮かぶのは、スジボリ堂さんのBMCダンモではないでしょうか?

しかしかなりのお値段がするので、何本もそろえる事をためらっている方も多いのでは?

かくいう私もその一人です。

そこで今回はBMCダンモ”もどき”をサクッと自作して、段落ちモールドを彫ってみました。

持ってない?なら作ろう!

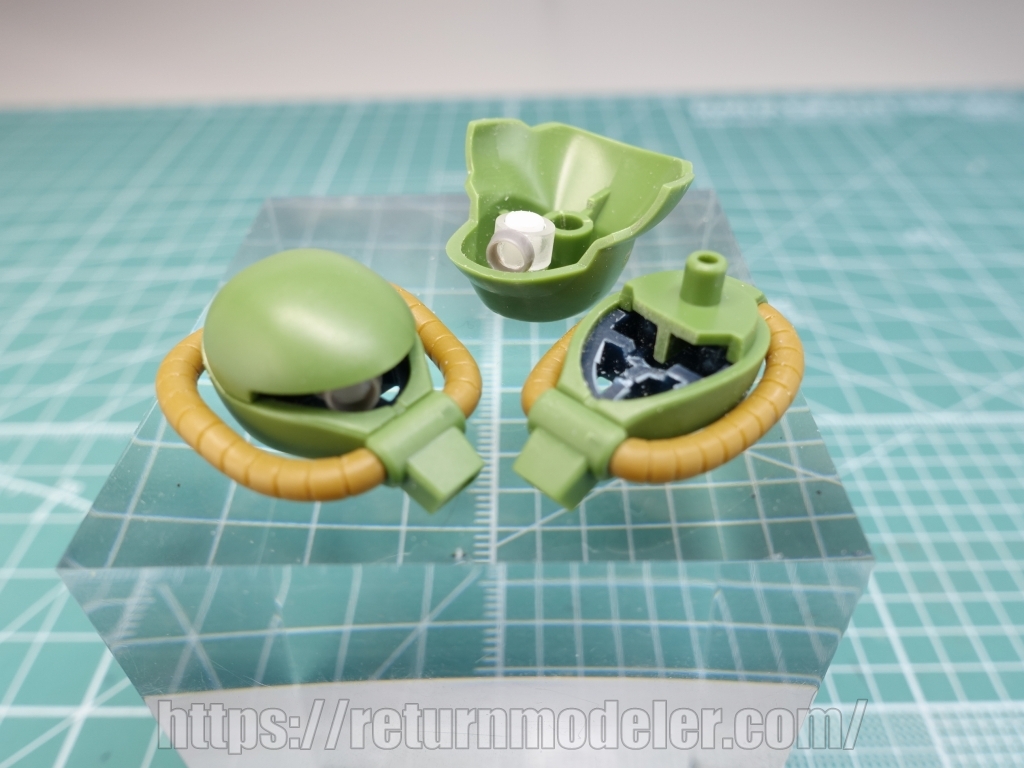

ザクを作っていた時の事ですが、バックパックが上下2分割になっているので合わせ目に段落ちモールド処理をする事にしました。

合わせ目を消す事も考えたのですが、すぐそばに円形の凸モールドがあったりしてペーパーがけが面倒そうなので、段落ちモールドにすればラクできるだろうという安易な発想です(^_^;)

しかし手持ちのBMCダンモは0.5/0.8mmサイズ、他のモールドに干渉しそうでこの場所にはちょっと太いかな~という印象でした。

0.2mmじゃ細い気がするし、0.3mmぐらいならうまく納まりそうです。(今考えると0.5mmでも納まったはず)

じゃあBMCダンモ0.3/0.6mmを買うの?というと、お高いのでちょっとね~。

今すぐ段落ちモールドを彫りたいので、通販で到着を待ってる時間も惜しい。

という事でネットサーフィンしている時に見かけた情報を頼りに、自分で作ってみる事にしました。

BMCダンモ 自作の方法

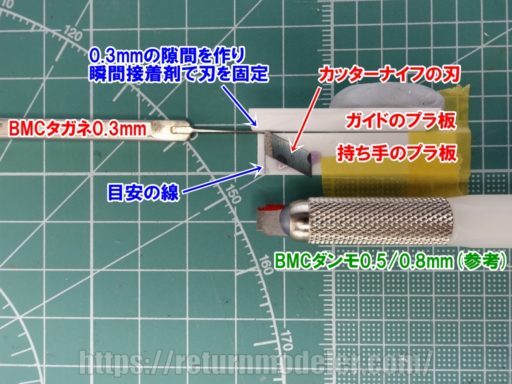

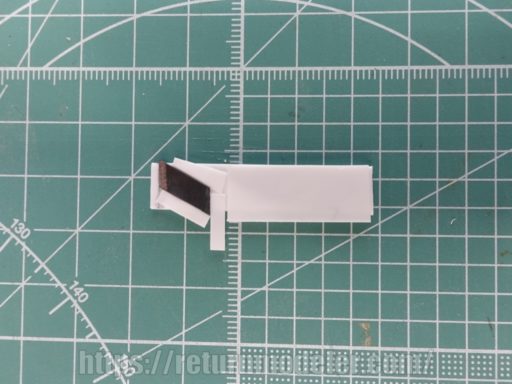

持ち手用に1mm厚プラ板を10mm幅に切り出します。

持ち手用のプラ板には、カッターの刃を固定するための目安となる線を引いておきます。(画像の黒い線)

今回は段落ちモールドの幅を0.3mmにしたいので、持ち手のプラ板とガイドのプラ板の間にBMCタガネを差し込んで0.3mmのスキマを作ります。

線とガイドのプラ板を目安に、位置を決めてカッターナイフの刃を瞬間接着剤で固定します。

プラ板に瞬間接着剤で刃を固定するだけでも使えそうですが、耐久性が低そうだったので補強しました。

カッターナイフの刃の厚みは0.4mmなので、0.5mmのプラ板を瞬間接着剤で固定した刃の周辺に貼り付けていきます。

さらに上から1mmのプラ板で押さえました。

ということで自作BMCダンモ”もどき”0.3mm 完成です!

材料費もかからず意外と簡単にできました!!

あ、赤くなってるところは注意喚起のためにガンダムマーカーで印をつけただけです。(血じゃありません)

【悲報】初挑戦は失敗! 原因は?

どうしても0.3mm幅の段落ちモールドを彫りたくて自作したので、早速今作ってるザクⅡ改のバックパックに使ってみる事にします。

意気揚々といきなりキットのパーツに”自作BMCダンモもどき0.3mm”で段落ちモールドを彫ってみましたが、結果は上の画像の通り。

修復不能なぐらいガタガタになってしまいました_| ̄|○

その時の製作記

原因は?

段落ちモールドを彫ってると自作工具が泳いでグラつくし、削れる感触もあまり良くなかったんですよね。

そこで自分なりに考えた原因は2つ。

ココがダメ

- 使い古しのカッターの刃を使っていた

- 刃が出てる側のプラ板の精度が悪い

実は私、使い古しのカッターの刃を使用してました。

刃をケチったせいで、切れ味が悪かったんでしょうね(~_~;)

最初にカッターの刃を貼り付けたプラ板も精度がイマイチです。

よく観察してみると先端の端っこが反ってしまってます。

そのため自作工具を動かした時にぐらついてしまい、ガタガタになってしまったと思います。

【朗報】リベンジ!コレ、イケる!!

なんとなく原因は思い浮かんだので、後日リベンジしましたよ。

前回の反省を踏まえて、注意した点は以下の2点。

ココがポイント

- 新しいカッターの刃を用意する

- プラ板の精度を高めておく

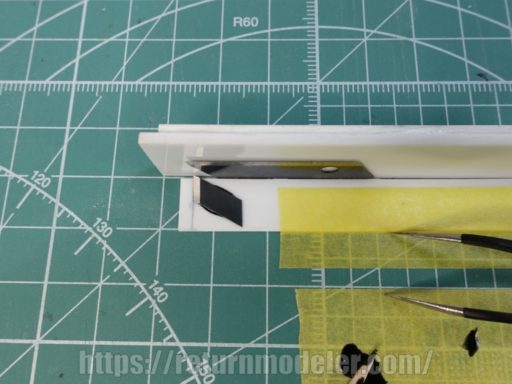

カッターの刃はもちろん新しくパキッと折って、切れ味の鋭い物を用意しました。

カッターの刃を貼り付ける持ち手のプラ板も、事前にペーパーがけして側面を一直線にしておきます。

作り方は前回と同じですが、刃の突出し量は変更してみました。

前回はBMCタガネ0.3mmをスペーサー代わりにしましたが、今回はカッターナイフの刃をスペーサー代わりにします。

カッターナイフの刃は0.4mm厚なので、刃の突出し量も0.4mmになる算段です。

カッターの刃をプラ板でサンドイッチしてしまえば自作BMCダンモ”もどき”0.4mm(リベンジバージョン)完成です!

早速プラ板を貼り合わせたもので試し彫りすると、上の画像のようにバッチリ彫れました!

自作工具を動かすと「ギュー、ギュー」と音を立てながら0.4mmの段落ちモールドをグイグイ彫り進んでくれます。

あぁ、最初から丁寧に作っておけば良かった…。

まとめ 自作BMCダンモの注意点・メリット・デメリット

結論から言うと、自作BMCダンモ、使えます!

ココに注意

- 刃は新しくて良く切れる物を使う

- 刃を貼るプラ板側面の精度を確保

自作する時は良く切れる刃を使って、パーツに当たるプラ板の側面もヤスリがけなどで平らにしておきましょう。

メリット

- 手持ちの材料で自作できる

- いろんなサイズを作れる

- 後から微調整も可能

BMCダンモを自作する良い点は、手持ちの材料でいろんなサイズの専用工具が作れるという点でしょう。

パーツに当たるプラ板の側面をヤスリがけすれば、刃の突出し量(彫る段落ちモールドの太さ)も後から増やす事ができます。

デメリット

- 耐久性は本家BMCダンモが上

- 精度も本家が上

ただし、本家BMCダンモは硬いタングステン鋼を使用し高精度な加工がされているので、耐久性と精度は本家がずっと上でしょう。

それと彫り始め・終わりや入隅(逆エッジ)を彫るのは本家・自作ともに苦手なので、幅の合う他のスジ彫りツールも併用して深さを整えると綺麗に仕上がります。

BMCダンモを持っているけど彫りたいサイズじゃない場合など、サブとして自作工具を使うのがいいと思います。

あなたの模型ライフに役立てば幸いです。

それではまた。

おすすめ関連記事

本家BMCダンモのレビュー▼

-

-

初心者こそ専用工具でラクしよう!【スジボリ堂 BMCダンモ】 レビュー

続きを見る

BMCタガネとプラ板で段落ちモールドを彫る▼

-

-

【ガンプラ改造】モノアイ可動化にプラ棒・パイプを使って初挑戦!【HGUC ザクⅡ改】

続きを見る