平面を出そうとして、パーツの角(エッジ)も一緒に削ってしまったことがありませんか?

私、プラ板を切り出して耐水ペーパーの当て木にしていたんですが、持ちにくかったりヨレたりしてどうもうまくいかない時があったんです。

そんな時見つけたのがゴッドハンドのFFボードアクリルです。

地味な道具ですが、これがあるのと無いのとでは作業性と仕上がりに大きな違いが出るのではないかと思います。

当て木、何使ってますか?

私、これまでは2mmプラ板を15mm幅でカットした物を当て木にして、耐水ペーパーを両面テープで張り付けヤスリがけしていました。

手持ちのプラ板なのでコストはかからないし、自分好みの当て木サイズが手に入るからです。

でもね、2mm程度のプラ板じゃ金属の棒ヤスリのようにして持った時に”ヨレる”んですよね。

だからと言って持ち方を工夫しようにも、持ちにくくて扱いづらいんですよ。

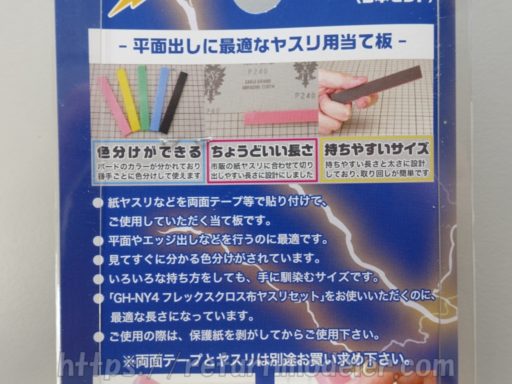

【ゴッドハンド FFボードアクリル】を手に入れた!

そこで見つけたのがゴッドハンド FFボードアクリル 5本セット。

これを見た時「なるほど、そうだよな!」と納得し速攻でポチりました。

中身はというと、ただのカラフルなアクリル平棒です。

アクリル材を幅15mm、長さ110mm、厚み4.5mmぐらいにスティック状に切り出した物です。

でもね、見ての通り平面・平行・直角が綺麗に出てるんですよね。

さすが工場で機械加工されているだけあって、面の精度が高いです。

自分でプラ板を積層して作れない事もなさそうですが、自作でこの精度を出せる自信がありません。

パッケージ裏面を見ると、ほらね!

私、右上の写真のように、棒ヤスリ風に持ちたかったんです。

こうやって紙ヤスリを持って、ストロークを長くスーーーーーッと平面にやすりがけしたかったんです!

短いストロークでヤスリをキコキコ動かすと、手の動きがブレて面のエッジまで削ってしまうんですよね。

金属の棒ヤスリを使うように、集中して一方向にヤスリを動かした方が私の場合ブレが少ないんです。

しかもある程度のサイズがあって持ちやすくないといけない。

そうそう!こうやってしっかり平面・直角が出たヤスリでパーツにペーパーがけしたいんですよ!

道具側の面がしっかりしていると、動作も安定してパーツにも綺麗な面が出せます。

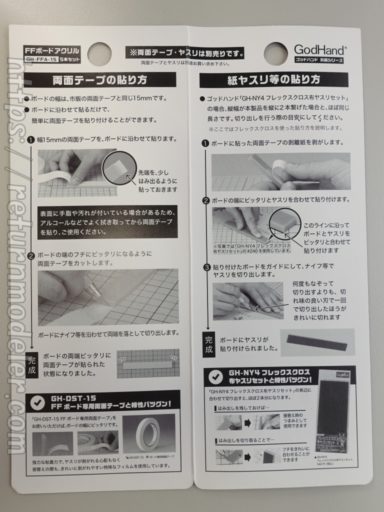

【ゴッドハンド FFボードアクリル】準備編

FFボードアクリルは、切った紙ヤスリを両面テープで張り付けて使用します。

ちょうどタミヤのフィニッシングペーパーのサイズが手頃です。

タミヤのフィニッシングペーパーは93×228なので、縦2枚×横6枚=計12枚切り出す事ができます。

切り出したペーパーはクリップなどに挟んでストックしておくと便利ですよ。

400、600、800or1000番ぐらいあればいいんじゃないでしょうか?

私は昔買い込んだホームセンターの耐水ペーパーが残っているので、それを使いまわしています。

(15年前に車のトランクを缶スプレーで塗装しました)

上の画像の場合すでにあるストックなのでサイズが合ってませんが、長さが足りなくてもプラ板の当て木に比べたら断然作業性が違います。

5本セットのFFボードの場合、1~2本は余ってしまうかもしれません。

私は余ったFFボードを小さな面を削る当て木にしています。

FFボードの使用例を紹介

最近SDCSのガンダムを作るときにFFボードを使ったのですが、とても助かった場面があったので紹介します。

上の画像、平面が階段状に組み合わさって一つの面を構成してますよね?

①~④まで小さな面が4つ、それぞれ1mm以下の段差がついています。

特に③と④の面にはパーツの合わせ目があって段差もあり、ヒケも見られました。

例えば③面の段差とヒケの部分だけ先に金ヤスリで削ると、下手な私の場合は新たに段差を自作してしまいそうです。

だからと言ってこれまでのプラ板当て木でペーパーがけすると、ぐにゃぐにゃしてエッジや隣の面まで削ってしまいそうです。

そこで400番の耐水ペーパーをセットしたFFボードが登場です。

ピタッとパーツとヤスリの面どうしを合わせて、一方向にスーーーーーッとヤスッてやる訳です。

同じ場所だけペーパーがけしていると新しい段差を自作してしまうので、様子を見ながら③面全体をヤスるといい感じの平面になりました。

FFボードのサイズも絶妙で、持ちやすくコントロールも上手くできました。

FFボードは直角もしっかり出ているので、無駄に隣の面まで削ってしまうことなく入り組んだ隅までペーパーがけができました。

もちろんC面と言うんでしょうか?出隅の45°に面取りされた部分もしっかりペーパーがけできましたよ。

上手な人はもっとビシッと面出しをするのでしょうが、私はキットの形状で不満はないし早く次に進まないと放置しそうなので、今はこの程度で満足です。

ペーパーがけのコツを紹介

ちょうど良い機会なので、プラモデル作りを再開して発見した私なりのコツを紹介しておきます。

ベテランや上級者さんには笑われてしましそうですが、初心者なりの発見ということで生暖かく見てやってください。

みなさんヤスリがけをする時に道具の方に目が行きがちじゃありませんか?

切れ味鋭い道具があれば綺麗な面が作れると。

私もそうでした。

でもね、YouTubeであるプロモデラーさんの動画を見ていてピンときたんです。

そのプロモデラーさんはパーツに工作する時に、小さな作業台の上でパーツを粘土みたいなもので半固定して、パーツに手を添えて作業していたんです。

なるほどね!

良い道具があれば便利かもしれないけど、パーツをしっかり固定する事が先だなと。

工場の旋盤やフライス盤を見ても分かる通り、精密加工する時は加工される側の固定も大事なんだなと。

そこで家に落ちていた酒升(何かのおまけ)をお立ち台にして、手を添えてパーツを加工する事にしました。

以前までは左手でパーツを握りしめたり、カッティングマットにベタッとパーツを置いて指で押さえたりしていましたが、お立ち台の上にパーツを乗せて手を添えるほうが加工される側が安定します。

加工される側が安定すると、加工する方の右手に意識を集中できてミスも減り、意図した加工が上手くできる確率が上がります。

上の画像のように、キッチンにあったトレーの中で「今加工する」パーツをお立ち台に乗せてプラモデル製作をしています。

パーツ1個乗せるのに酒升がちょうど良い大きさで、手を添えた時の左手もいい角度なんですよ。

木製なのでプラスチック製のパーツや工具の刃を傷つけることもありませんしね。

なお酒升の大きさは82×82×50mmなので、2×4材の切れ端でも代用ききそうです。

トレー周辺やカッティングマットには、FFボードにセットした耐水ペーパーやケガキ針、BMCタガネなんかを待機させてます。

ちなみに私、ペーパーがけはほとんど水研ぎしかしません。

空研ぎだとすぐ目づまりするし、粉塵が飛び散りそうなので昔から基本は水研ぎです。

水研ぎというと周りが水浸しになりそうですが、そんなことはありません。

ホームセンターにあった小さなボトルに水を入れて、耐水ペーパーに2~3滴水をたらし、指で広げて水研ぎしています。

なので濡れるのは、耐水ペーパーとパーツと指先ぐらいなんです。

水研ぎとスジ彫りを交互にやるなんて事も日常茶飯事です。

メモ

調べたところタングステンカーバイトは常温の空気中では酸化しないということなので、BMCタガネ等が錆びたりする事はないんじゃないかと思います。

実際今の所はまだ錆びてませんが、ご利用は自己責任でお願いします。

面出しとかスジ彫りでパーツの保持にストレスを感じている場合、加工される側の固定に目を向けてみるのもいいかもしれませんね。

まとめ

偉そうにペーパーがけのコツなんて紹介してしまいましたが、ゴッドハンドのFFボード アクリルはおすすめです。

3本入りもあるようですが、細かい部分の当て木に使いたい場合もあるので5本入りがいいと思います。

スジ彫りしたりディティールアップしたり塗装するにしても、まずは下地の面が綺麗でないと後の苦労が報われませんからね。

無駄な労力を使わずに手早くチャチャっと綺麗な面を作る。

そのほうが模型作りも楽しいってもんです。